Išmanus meistriškumas

missing translation: fa.article-intro.reading-time – Tekstas: AUDI AG, Nuotr.: AUDI AG, Video: AUDI AG – 05/02/2023

Pateikiamos tik WLTP, o ne NEDC transporto priemonės sąnaudų ir išmetamųjų teršalų vertės.

missing translation: fa.article-intro.reading-time – Tekstas: AUDI AG, Nuotr.: AUDI AG, Video: AUDI AG – 05/02/2023

Pateikiamos tik WLTP, o ne NEDC transporto priemonės sąnaudų ir išmetamųjų teršalų vertės.

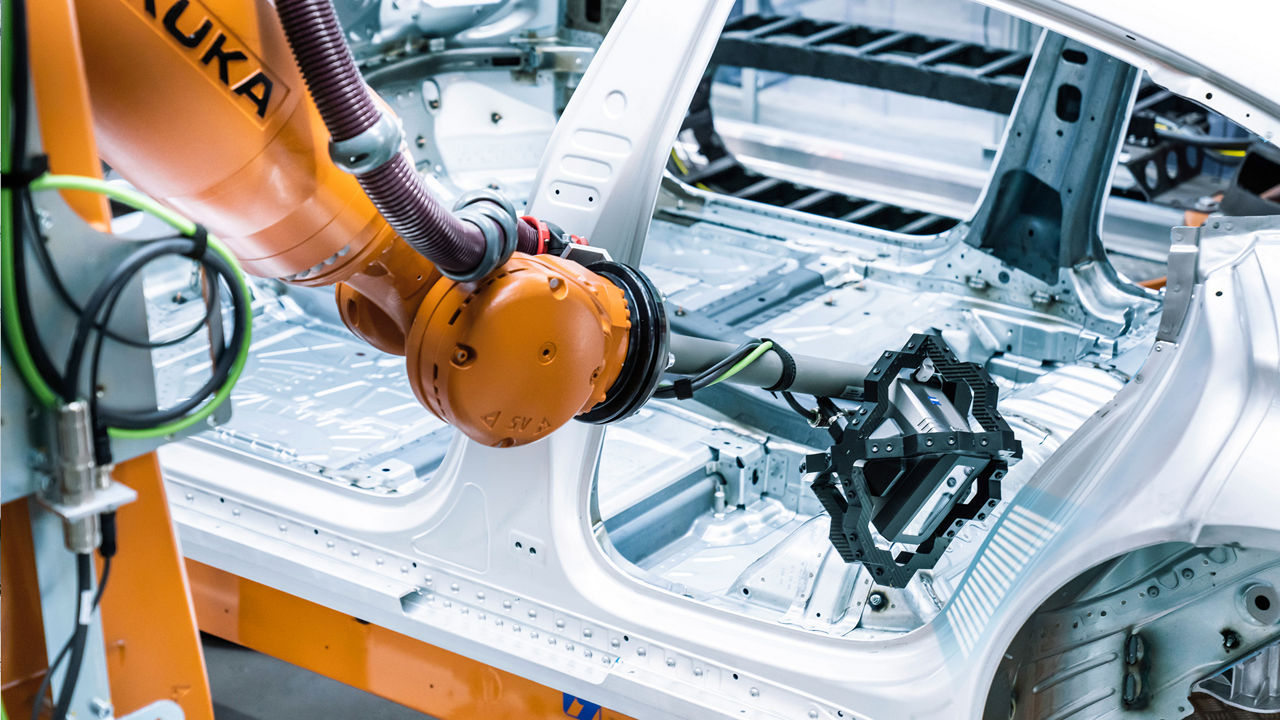

Kėbulo, akumuliatoriaus, elektros variklių ir pakabos sujungimas kuriant „Audi e-tron GT quattro“. Detalių laikiklis milimetro tikslumu įstato komponentus po kėbulu.

Kėbulo, akumuliatoriaus, elektros variklių ir pakabos sujungimas kuriant „Audi e-tron GT quattro“. Detalių laikiklis milimetro tikslumu įstato komponentus po kėbulu.

Kai darbuotoja kruopščiai perbraukia pirštine per visiškai elektrinio „Audi e-tron GT quattro“ išorės dažus, jos žvilgsnis seka judesį. Automobilis apšviečiamas specialia šviesa. Erelio akis turintys „Audi“ ekspertai iškart pastebėtų bet kokius trūkumus, aptiktus per griežtą kokybės kontrolės procesą. Dažai, sujungimai ir tarpai paskutinį kartą patenka po mikroskopu. Tai paskutinė galimybė atlikti smulkius pataisymus. Kai „Audi e-tron GT quattro“ automobilis pereina šią paskutinę stotį – baigiamąją patikrą – jis gali išvažiuoti iš „Böllinger Höfe“ patalpų.

Prieš tai gamybos modeliai pereina daugybę stočių. „Böllinger Höfe“ gamykloje, esančioje Nekarsulme, gaminant visiškai elektrinį „Gran Turismo“, naudojamos novatoriškos, specialiai sukurtos technologijos. Apdailos darbai visada atliekami rankomis.

Wolfgangas Schanzas, „Audi Böllinger Höfe“ gamybos vadovas, aiškina: „Audi e-tron GT quattro“ ir ypač jo kėbulo gamyba yra labai automatizuotas procesas. Nepaisant to, rankų darbas yra kiekvieno surinkimo linijos ciklo dalis. Tiesa yra ta, kad kuriant automobilį vis dar reikia meistriškumo. Mūsų kolegos šį darbą atlieka su dideliu dėmesiu detalėms.“ Patirtis yra dar vienas svarbus veiksnys. „Perkėlėme visus rankų darbo įgūdžius, įgytus gaminant „Audi R8“. Dar daugiau, tą pačią aistrą, kurią mūsų darbuotojai jautė kurdami „Audi R8“, dabar sutelkėme į „Audi e-tron GT quattro“. Nuo pat koncepcijos etapo „Böllinger Höfe“ gamykla buvo suprojektuota kaip mažos serijos gamykla, kurioje taikomi naujoviški ir lankstūs gamybos procesai“, – sako gamybos vadovas. Idealios sąlygos „Audi e-tron GT quattro“ gamybai.

Siekiant vienoje vietoje gaminti abiejų modelių transporto priemones, lanksti mažos serijos gamykla buvo atnaujinta ir išplėsta. Išlaikant stipriąsias Nekarsulmo „Audi“ gamyklos puses, integruojant „Audi e-tron GT quattro“ reikėjo papildyti ją naujomis kompetencijos sritimis, susijusiomis su elektrifikavimu, automatizavimu ir skaitmeninimu.

“Gaminant automobilį vis dar reikia meistriškumo ir didelio dėmesio detalėms.

Wolfgangas Schanzas, „Audi Böllinger Höfe“ gamybos vadovas

Dažų kokybės kontrolė atliekant galutinę apdailos patikrą.

Dažų kokybės kontrolė atliekant galutinę apdailos patikrą.

Savaime suprantama, kad „Böllinger Höfe“ svarbiausias prioritetas – gaminti aukštos kokybės, tiksliai suprojektuotas transporto priemones. Kiekvienas procesas ir kiekvienas rankos judesys atliekamas siekiant šio tikslo. Kėbulų cechas yra tik vienas iš pavyzdžių, rodančių tobulą simbiozę tarp meistriškumo ir pažangiausių technologijų. Čia taikomi įvairūs jungimo būdai – nuo atsparumo taškinio suvirinimo per varžtus iki kniedžių ir klijavimo. Parduotuvės centre yra didelė prispaudimo ir tvirtinimo sistema, vadinamoji dvipusė rėmimo sistema.

„Framer“ naudojamas didelėms surinkimo grupėms pridėti prie kėbulo, galiausiai apibrėžiant jo geometriją. Tradiciškai kėbulo gamybai reikalingi du tokie rėmikliai, įrengti kaip viena po kitos einančios surinkimo linijos. Įmonėje „Böllinger Höfe“ mums pavyko sujungti šiuos etapus į vieną stotį, per kurią kiekvienas kėbulas pereina du kartus. Todėl ji buvo pavadinta dviejų krypčių rėmų įrenginiu“, – aiškina kėbulų cecho vadovas Christophas Steinbaueris. „Pirmojo važiavimo metu tvirtinamos vidinės šoninės plokštės, antrojo – išorinės. Dešimt robotų su 32 įrankiais atlieka veiksmus, reikalingus panelėms sujungti su kėbulu. Jie automatiškai keičia įrankius tarp dviejų važiavimų ir net darbo etapų metu“.

Kėbulo dirbtuvės širdis – dviejų krypčių karkasų įrenginys.

Kėbulo dirbtuvės širdis – dviejų krypčių karkasų įrenginys.

Kita nauja stotis skirta matavimui be sutapimo. Dvi roboto valdomos optinės matavimo galvutės tikrina kėbulo matmenų tikslumą. Tirdamos kiekvieną kėbulą, jos patikrina 350 matavimo taškų. Kiekviename taške vienu metu sukuriamas ir nuskaitomas mėlynos juostos raštas, po to roboto ranka pereina prie kito taško. Taip jie sistemingai dirba nuo vieno taško prie kito. Patalpos kameros nustato ir nuolat lygina tikslią matavimo galvučių buvimo vietą. Šis procesas, generuodamas itin tikslių duomenų kiekius, leidžia greitai reaguoti net į menkiausius nukrypimus. Be aukštųjų technologijų sistemų, kėbulo surinkimo linijoje yra dvi rankinio valdymo stotys. Čia mašinos perduoda estafetę žmonėms, kurie itin tiksliai suvirina rankomis. Šios stoties darbuotojai naudojasi patirtimi, įgyta dirbant su „Audi R8“. Suvirintojai, kurie daugelį metų sportinius automobilius su V10 vidaus degimo varikliu gamino tik rankomis, dabar virina labai tikslias lydomąsias siūles – taip jos suvirintos ir „Audi e-tron GT quattro“.

Surinkimo linijoje matavimai be koreliacijos atliekami itin tiksliai. Patikrinama 350 matavimo taškų. Kiekviename taške vienu metu sukuriamas ir nuskaitomas mėlynos juostos raštas.

Surinkimo linijoje matavimai be koreliacijos atliekami itin tiksliai. Patikrinama 350 matavimo taškų. Kiekviename taške vienu metu sukuriamas ir nuskaitomas mėlynos juostos raštas.

Po kėbulo surinkimo linijos automobilis perkeliamas į montavimo etapą. Kėbulo gamintojai montuoja automobilio sparnus, duris, taip pat variklio dangtį ir galines dureles. Šiame etape daugiausia dėmesio skiriama tiksliems, vienodiems tarpų matmenims ir aukštos kokybės paviršiams pasiekti. Net ir minimalūs išorinių odos dalių nuokrypiai gali lemti kokybę. Todėl šiam darbui reikia ne tik kruopštumo ir atidumo, bet geriausia jį atlikti grįžtant prie tradicinės meistrystės. Pavyzdžiui, komandoje dirba kvalifikuotas stalius, turintis akylą žvilgsnį ir jaučiantis paviršių. Baigus montavimo etapą, kėbulai dažomi.

Tarpų matmenys tikrinami ranka. Net ir dėl minimalių klaidų gali atsirasti nuokrypių.

Tarpų matmenys tikrinami ranka. Net ir dėl minimalių klaidų gali atsirasti nuokrypių.

Šviežiai nudažyti „Audi e-tron GT quattro“ kėbulai trumpam laikomi aukštai įrengtoje aikštelėje „Böllinger Höfe“ rūsyje. Iš ten transporto priemonės be vairuotojo (DTV) gabena juos į surinkimo liniją pirmame aukšte. Jie randa kelią naudodamiesi navigacijos žemėlapiu, kuriame yra skaitmeninis aplinkos vaizdas. Du lazeriniai skeneriai priekyje ir gale fiksuoja aplinką, todėl kiekvienas DTV visada žino tikslią savo padėtį. Kiekvieną dieną 20 išmaniųjų transporto priemonių iš viso nuvažiuoja gerus 23 kilometrus ir ne tik pristato kėbulus surinkimui, bet ir veža juos per pirmuosius ciklus ir linijos pabaigoje. Siekiant užtikrinti ergonomišką darbo aplinką, be vairuotojo važiuojančios transporto priemonės prireikus gali reguliuoti savo aukštį.

Išskirtinis šio gamybos skyriaus bruožas yra tas, kad „Audi e-tron GT quattro“ ir „Audi R8“ gaminami prie tos pačios surinkimo linijos. Siekiant koordinuoti bendrą gamybos procesą, ciklų skaičius padidintas nuo 16 iki 36. Už procesus atsakingi logistikos ekspertai viską kruopščiai sustyguoja taip, kad kiekvieno modelio sudedamosios dalys atkeliautų į reikiamą vietą reikiamu laiku ir reikiama seka. Siekiant užtikrinti, kad gamyba veiktų kaip laikrodis, visos surinkimo procedūros buvo išbandytos iš anksto – ne tiesiogiai vietoje, o naudojant VR technologiją.

Pagrindinis surinkimo elementas yra „santuoka“. Tai etapas, kai „Audi e-tron GT quattro“ kėbulas sujungiamas su akumuliatoriumi, elektros varikliais ir pakaba. Šie pagrindiniai techniniai moduliai, gulėdami ant ruošinių laikiklių, ritininiu konvejeriu perkeliami po kėbulu milimetrų tikslumu. Savarankiškai pasistatančiais elektriniais atsuktuvais – ir ne mažiau tiksliu darbuotojų rankų darbu – detalės prisukamos viena prie kitos.

DTV darbe: Nuo 2014 m. „Böllinger Höfe“ surinkimo linijoje automobilių kėbulai juda be vairuotojo.

DTV darbe: Nuo 2014 m. „Böllinger Höfe“ surinkimo linijoje automobilių kėbulai juda be vairuotojo.

“Surinkimo sekų planavimas dažniausiai atliekamas virtualiai.

Wolfgangas Schanzas, „Audi Böllinger Höfe“ gamybos vadovas

Nors surinkimo metu svarbiausia yra rankų tikslumas ir vikrumas, robotai padeda ir šiame etape, pavyzdžiui, montuojant priekinį ir galinį stiklą. Žmonės ir mašinos čia bendradarbiauja, jų neskiria saugos barjerai. Tai vadinama žmogaus ir roboto bendradarbiavimu (angl. human-robot cooperation, HRC). Pirmiausia darbuotojai uždeda langą ant tvirtinimo įtaiso su automatiškai reguliuojamais laikikliais. Tada jie atsitraukia į šalį, o robotas užtepa klijus. Tada darbuotojai vėl perima darbą ir itin tiksliai pritvirtina langą prie kėbulo.

3D spausdintuvas taip pat palengvina gyvenimą. Daugelyje stočių specialiai sukurtos surinkimo priemonės padeda darbuotojams dirbti ergonomiškiau. Böllinger Höfe gamyklos darbuotojams, kurie sugalvoja gerų idėjų, kaip jas patobulinti, nereikia toli eiti, kad jas įgyvendintų. Jie tiesiog nuneša savo pasiūlymą į įmonėje veikiantį 3D spausdinimo centrą. Bendradarbiaudama su Berlyno startuolių įmone, „Audi“ ekspertų komanda sukūrė programinę įrangą, kuri 80 proc. sutrumpina išankstinio surinkimo sąrankų ir įtaisų projektavimo laiką. Paprastai užtenka tik eskizo ir atspausdinta detalė sukuriama per kelias valandas. Kaip pabrėžia Wolfgangas Schanzas, tai dar vienas didelis žingsnis į priekį: „Pradedant nuo surinkimo sekų planavimo, kuris dažniausiai buvo atliekamas virtualiai, mes sukūrėme daug naujų metodų. Kėbulų ceche įdiegėme matavimą be koreliacijos. O iš 3D spausdintuvo gautos pagalbinės surinkimo priemonės, kurios mūsų darbuotojams tarnauja kaip individualūs sprendimai, jau įrodė esančios didelis privalumas.“

Sujungdama itin lanksčią, aukštųjų technologijų gamybą su meistriškumu, „Böllinger Höfe“ gamykla įtikinamai įrodo, kad galima mėgautis geriausiu iš abiejų pasaulių – meistriškumu ir išmaniosios gamyklos technologijomis.